一顆抵五顆的4680電池產量還不夠,特斯拉與電池廠的角力戰才正開始

進入2022年以來,電動汽車業備受關注的技術中,就有4680電池和CTC(電芯直接與底盤內建)。最新的消息是,特斯拉2月中旬宣佈已在位於加州的試點工廠生產了100萬塊4680電池。

目前各產業原材料價格暴漲,已經超出了很多企業的承受範圍,所以都在考慮降本增效。4680電池的出現,契合了提升里程、降低成本的訴求,很多電動車廠都在佈局。

不過,目前來看,4680電池還處於試生產階段,尚未真正進入大規模量產階段。如何提高良品率,跨過製造製程難關,將是未來的關鍵。

什麼是4680電池?

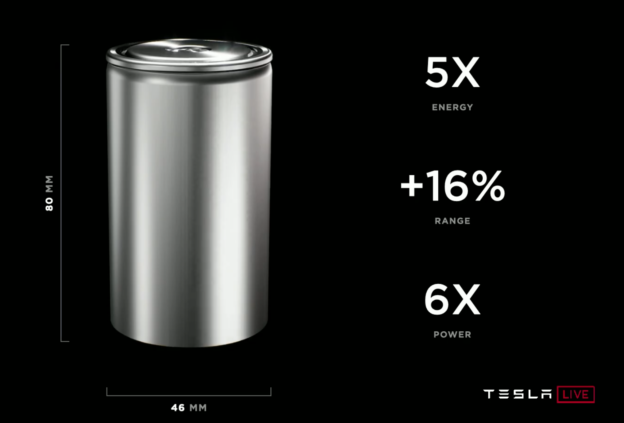

4680電池,最早是由特斯拉在2020年9月的“電池日”上發佈。所謂「4680電池」,簡單說,就是電芯直徑是46mm,高度為80mm的圓柱形電池。這是特斯拉研發的第三代電池,此前採用的是1865電池和2170電池。相比前兩代電池,4680電池是更大個的圓柱三元電池。

從原理上看,4680圓柱形電池的創新更多的是結構層面,不涉及材料體系。但從應用層面上,高鎳高矽才能發揮出4680大圓柱的優勢。

相比方形電池,4680圓柱形電池熱性能更優,內應力分佈均勻。目前,在正負極材料方面,各家4680沒有太大的差異,主要以「高鎳+石墨」、「高鎳+矽碳/矽氧」為主,這也是當前行業內其他形狀電芯的策略。

這也契合當下動力電池的發展趨勢,三元電池在材料端,開始走向高鎳低鈷/無鈷,這樣能降低成本和減少原材料短缺帶來的限制;在電池結構方面,從模組開始走向無模組方案,可以更充分地利用空間。

其實,這裡隱藏了一個問題,特斯拉為什麼選擇4680電池,而不是其他規格呢?

以一勝五,成本還更省

根據研究機構指出,4680實現了成本降低與體積降低(續航里程)的平衡。一方面,提高圓柱電池的尺寸,可以降低結構件等的成本,但降本的幅度會趨於平緩。

2020年9月,馬斯克曾介紹稱,4680電池的能量密度提升了5倍,續航里程提升了16%,輸出功率提升了6倍,並且成本還降低了14%。

另一方面,如果圓柱電池尺寸過大,空間的利用率就會降低,這就會降低電芯體積能量密度,進而會影響續航;同時,大電芯的散熱問題,一直是困擾電池產業發展的困難點。因此,在降本和續航的平衡上,4680被認為是一個「最優解」。

這裡特別需要注意的是,「最優解」指的是一個範圍,泛指大圓柱電池的尺寸,不止4860也包括4695等其他型號。

為了把實現4680電池,特斯拉採用了很多新技術,比如無極耳技術和電極乾法製程。這也讓它在製作製程上,遇到了極大的挑戰,其中電芯的一致性和量產問題,尤為突出。據瞭解,4680電芯相比2170直徑增大兩倍以上,容積是2170電芯的5倍,這帶來的結果是,電芯的生產過程中可能出現電芯容量,以及電芯內阻的不一致性問題。

與此同時,這也直接影響了電池良品率。芝加哥大學教授孟穎(ShirleyMeng)曾表示,在乾電極製造製程的大規模使用方面,馬斯克可能會經歷一次陣痛期。除此之外,在開始量產之前,需要進行一個相當漫長的設備微調過程,「電池生產本來就很困難,即使對有經驗的供應商來說也是如此。」

現實也確實如此。在早些時候,4680電芯的良品率僅為20%,在經過不斷的技術改良之後,良品率已提高至70%-80%。據瞭解,4680電芯的量產具有一定的難度,90%的良品率是實現量產的要求。

日前,一份某電芯企業專家交流的紀要顯示,截止到2021年11月,松下電池和LG能源的4680電芯的良品率在80-90%左右,寧德時代的良品率在80%左右,其他維持在70%左右甚至更低。

特斯拉製造100萬個4680電芯的消息,就是在這樣的背景下產生。

據業內人士測算,100萬個電芯僅僅能裝配1041輛Model Y,遠遠無法滿足當前的市場需求。但這則消息,預示著4680電池即將進入真正量產階段。

未來黑科技CTC(CelltoChassis)

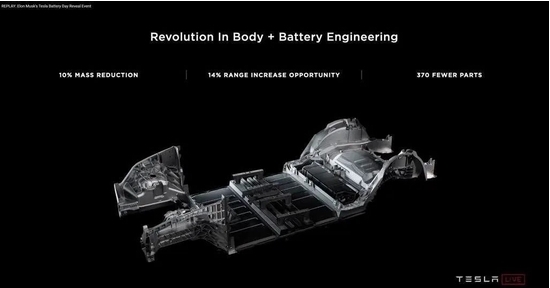

在2020年9月的電池日上,特斯拉除了發佈了4680電芯外,還發佈了全新的整包封裝技術CTC(CelltoChassis),也就是取消電池包(Pack)設計,直接將電芯或模組安裝在車身上。馬斯克曾表示,採用了CTC技術後,配合一體化壓鑄技術,可以節省370個零部件,為車身減重10%,將每千瓦時的電池成本降低7%。

這也就意味著,電池既是能源設備,也是結構本身。CTC把電池組作為車身結構的一部分,連接前後兩個車身大型鑄件,取消原有座艙底板,取代以電池上蓋,座椅直接安裝在電池上蓋上。與此同時,CTC技術也並非僅適用4680電芯,同樣適用其2170電芯,預計未來還會相容其它尺寸電芯。

相比傳統結構,CTC無疑是物理層面的巨大創新。

傳統做法,是將若干電池單體(cell)組成模組(Batteries),若干模組構成電池包(Pack)。現今主流的CTP技術,是從單體到電池包(celltopack),跳過模組,直接組成電池包,增加空間利用率,進而提升能量密度。

從電池模組到CTP,再到CTC,背後反映的是電池系統內建化的趨勢。不過,CTC並非CTP的簡單延伸。CTP並沒有突破PACK本身,電池企業和專業PACK企業可以獨立完成開發。但CTC的出現,將突破PACK的限制,直接涉及到汽車底盤,是電池企業、專業PACK企業難以獨立開發的。

這帶來的結果,可能是商業模式和分工協作的重新調整,主導權逐漸向車企轉移。業內人士表示,CTP是電芯廠向整車廠奪回pack的產值,CTC則是整車廠向電芯廠搶話語權的手段。

CTC將改變電動汽車產業鏈分工,未來的產業趨勢將圍繞三個方面展開:一個是具備技術研發優勢的整車企業,將掌控更多CTC主導權;另一個是主打自動駕駛等以輕資產運營的整車廠商,將交由第三方主導CTC開發;還有就是,在第三方主導CTC開發情境下,底盤廠商將與電池廠商展開競爭合作。

同時,4680+CTC方案,將有利於電池廠大規模高效率生產標準化產品,主機廠主導應用設計,在後端話語權增加。未來,尚未與電池企業深度捆綁的車廠,可能會主動接受4680大圓柱電池。

隨著電動汽車的不斷演進,未來預料還會出現更多的「黑科技」。但新技術的落地,並非一蹴而就,需要一定的時機和節奏。誰能把握好它,就能在未來搶佔先機。